- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

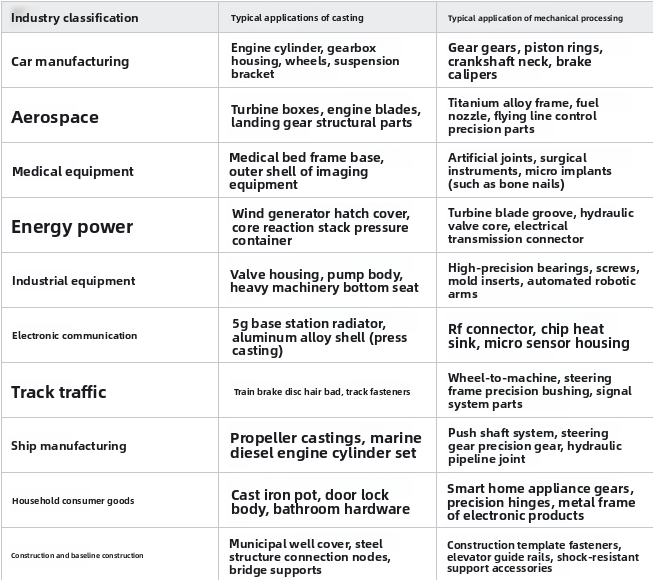

Waar worden gieten en bewerken gebruikt?

2025-08-20

Waar worden gieten en bewerken gebruikt?

Voordelen van bewerking: hoge precisie:Multi-Axis CNCTechnologie maakt precisiecontrole op micronniveau mogelijk, waardoor het bijzonder geschikt is voor complexe onderdelen met strenge dimensionale vereisten, zoals turbinebladen en medische implantaten. Snelle respons op de vraag naar kleine batch: het elimineren van de noodzaak van complexe schimmelontwikkeling, bewerking kan direct uit ontwerpbestanden worden uitgevoerd, waardoor prototype-verificatie en kleinschalige productiecycli aanzienlijk worden verkort. Stabiele herhaalbaarheid: CNC -programma's en gestandaardiseerde gereedschapspaden zorgen voor consistente onderdeelafmetingen en oppervlaktekwaliteit tijdens de massaproductie. Geautomatiseerde productie: CNC -systemen automatiseren het hele proces, het verminderen van handmatige interventie, het minimaliseren van operationele fouten en het verbeteren van de efficiëntie van continue apparatuur. Brede materiaalcompatibiliteit: compatibel met metalen, technische kunststoffen, keramiek en composieten, die voldoen aan de diverse materiaalprestatievereisten van verschillende industrieën.

Nadelen van bewerkingen: beperkte interne structuurverwerking: complexe interne kenmerken zoals diepe gaten en holtes vereisen meerdere gereedschapsveranderingen of aangepaste tooling, waardoor de verwerkingsmoeilijkheden en de kosten aanzienlijk worden verhoogd. Dimensionale beperkingen: beperkt door machinegereedschapsreizen en spindelstijfheid, precisiebewerking van oversized of zware werkstukken is moeilijk.

Het gebruik van lage hulpbronnen: het snijproces genereert grote hoeveelheden metaalkrullen of stof, wat resulteert in een hogere snelheid van grondstofverlies dan additieve productie of bijna-net-vorm-processen. Bewerking en casting: verwerking van typen en technologieën

Typen: Frezen: gebruikt een roterend multi-edge tool om het werkstuk langs meerdere assen te snijden. Geschikt voor het bewerken van platte oppervlakken, gebogen oppervlakken en complexe driedimensionale structuren, wordt het veel gebruikt in schimmelholten en de vervaardiging van speciaal gevormde onderdelen.

Draaien: door de rotatie van het werkstuk te combineren met de lineaire voeding van het gereedschap, vormt het efficiënt roterende delen (zoals assen en mouwen), in staat om externe diameters, interne boringen en draden te bewerken. Boren: een spiraalvormige boor wordt gebruikt om het materiaal door te dringen om een cirkelvormig gat te vormen. Het ondersteunt de bewerking van door gaten, blinde gaten en gestapelde gaten en wordt vaak gebruikt voor de massaproductie van het vinden van gaten voor componentamenstel. Malen: een snel roterend slijpwiel wordt gebruikt om micro-sneden op het werkstukoppervlak uit te voeren, waardoor de dimensionale nauwkeurigheid en afwerking worden verbeterd. Het is geschikt voor het opnieuw opduiken van gereedschapsrand en het bewerken van raceways met een zeer nauwkeurige lager. Saai: een saaie gereedschap met één rand wordt gebruikt om de binnendiameter van een voorgeboord gat uit te breiden, waardoor de coaxialiteit en cilindriciteit van het gat precies wordt geregeld. Het wordt vaak gebruikt voor het bewerken van precisie interne holtes zoals motorblokken en hydraulische kleplichamen. Braaching: gebruik een snijzak met een tandenprofiel met meerdere fasen om in één keer tradenwegen, splines of speciaal gevormde interne gaten te vormen. Deze methode is zeer efficiënt en biedt een stabiele oppervlaktekwaliteit, waardoor het geschikt is voor de massaproductie van versnellingen en koppelingen. Draadknipsel: snijdt geleidende materialen met behulp van het principe van elektroerosie.

Het kan complexe contouren van superhard -metalen verwerken en is met name geschikt voor precisie -stempels en vorming van de lucht- en ruimtevaartmotorbladen. Planning: het gereedschap maakt gebruik van lineaire heen en weer bewegende beweging om vlakken of groeven te snijden. Deze methode is geschikt voor vlakbewerking van geleidrails en basisplaten van groot machinegereedschap. Het is eenvoudig te bedienen maar relatief inefficiënt.

Elektrosparkbewerking: gebruikt gepulseerde afvoer om geleidende materialen te corroderen. Het kan micro-holes, complexe holtes en carbidegevelen verwerken en de hardheidsbeperkingen van traditioneel snijden doorbreken. Elk proces wordt gecombineerd en toegepast op basis van gereedschapskenmerken, bewegingstraject en materiaalaanpassingsvermogen, die de behoeften van de hele industriële keten collectief bedekt, van ruwe bewerking tot ultra-afwerking. Giettypen: Sand Casting: Silica-zand, klei of harsbinders worden gebruikt om eenmalige of semi-permanente mallen te maken. De schimmelholte wordt gevormd door het model op te drukken. Deze methode is geschikt voor de gediversifieerde productie van metalen met hoge smeltende punten zoals gietijzer en gegoten staal.

Het wordt vaak gebruikt bij de vervaardiging van structurele componenten zoals motortoerental en kleppen. Die giet: gesmolten metaal wordt in een hoge sterkte stalen mal met hoge snelheid geperst, snel afgekoeld en gevormd. Het is gespecialiseerd in de massaproductie van precisie dunwandige delen van niet-ferrometalen zoals aluminium, zink en magnesium, en wordt veel gebruikt in producten met hoge oppervlakte-afwerkingsvereisten zoals auto-onderdelen en elektronische behuizingen. Investeringsgieten: een wasvorm wordt gebruikt in plaats van een fysiek model, bedekt met meerdere lagen refractaire coating om een keramische schaal te vormen. De verloren wasvorm wordt gesmolten en vervolgens geïnjecteerd met gesmolten metaal. Het kan complexe en delicate structuren zoals turbinebladen en kunstwerken repliceren, en is met name geschikt voor aanpassing aan kleine batch van onderdelen op hoge temperatuur in het ruimtevaartveld. Centrifugaalgast: het gebruik van centrifugale kracht om het gesmolten metaal gelijkmatig te hechten aan de binnenwand van de roterende vorm, het vormt rotatie -symmetrische onderdelen zoals naadloze pijpen en hubs. Het combineert materiaaldichtheid en productie -efficiëntie en wordt meestal gebruikt bij de productie van pijpen en lagerringen. Lage drukgast: vloeibaar metaal wordt soepel geïnjecteerd in een gesloten vorm door luchtdruk om turbulentie en oxidatie te verminderen. Het wordt gebruikt om holle onderdelen te vormen met eisen van hoge dichtheid zoals aluminium hubs en cilinderkoppen, en heeft de voordelen van zowel processtabiliteit als materiaalgebruik. Lost-foam gieten maakt gebruik van een plastic patroon van schuim in plaats van een traditionele mal. Tijdens het gieten verdampt het patroon en is gevuld met gesmolten metaal, waardoor de geïntegreerde productie van gietstukken met complexe interne holtes mogelijk is. Deze methode is geschikt voor productie van één stuk of kleine batch van producten zoals mijnbouwmachines en pomp- en klepbehuizingen. Continu gieting omvat continue stolling van gesmolten metaal door een watergekoelde mal en giet, direct produceren, platen of profielen.

Dit verbetert de vormefficiëntie van materialen zoals staal- en koperlegeringen aanzienlijk en is een kernproces geworden voor grootschalige productie in de metallurgische industrie. Elke giettechniek is afgestemd op schimmelkenmerken, metaalvloeibaarheid en productiebehoeften, wat resulteert in uitgebreide productiemogelijkheden, variërend van artistieke gietstukken tot industriële componenten. Belangrijkste verschillen tussen bewerking en gietgasten: gereedschapskenmerken: bewerking is gebaseerd op snijgereedschap zoals freesnijders, boren en draaibanken om onderdelen direct vorm te geven, terwijl gieten voorlopige processen zoals model maken en malbereiding vereist om de vormruimte te creëren. De gereedschapsketen bedekt het hele proces, van washarving tot zandschimmelbereiding. Precision-gecontroleerd bewerkingsgebruikCNC -systemenOm nauwkeurigheid op micronniveau te bereiken en is het bijzonder bedreven in het bereiken van hoge oppervlakte-afwerkingen en complexe geometrische details. Castings worden echter beïnvloed door factoren zoals schimmelnauwkeurigheid en metaalkrimp, waardoor precisie -casting of investeringsuitgieten vereisen om dimensionale consistentie te bereiken.

Materiaalcompatibiliteit: gietmaterialen worden beperkt door hun smeltpunt en vloeibaarheid. Zandgieten is geschikt voor metalen met een hoog smeltende punt zoals gietijzer en gegoten staal, terwijl de casting zich richt op legeringen met weinig smeltende punten zoals aluminium en zink. Bewerkingen kan een breed scala aan materialen verwerken, waaronder metalen, technische kunststoffen en keramiek, met een breder scala aan hardheid. Ontwerpcomplexiteit: bewerken blinkt uit in het vormen van scherpe randen, dunwandige structuren en precieze gaten en slots, maar heeft beperkingen bij het verwerken van gesloten structuren zoals diepe holtes en binnenwaartse krommen. Casting kan complexe componenten vormen met interne holtes en gebogen stroomlijnen (zoals motorblokken) in één stuk, maar details zijn minder scherp. Productieschaal: Casting biedt kostenvoordelen in grootschalige productie en mallen kunnen snel worden gerepliceerd na een enkele investering. Bewerken vereist geen mallen en kan geschikt zijn voor aanpassingsvereisten voor kleine batch of uitzondering van een stuk door programma-aanpassingen, waardoor een grotere flexibiliteit wordt geboden.

Deelprestaties: bewerkte onderdelen hebben meer uniforme mechanische eigenschappen vanwege de afwezigheid van stollingsdefecten. Afgietsels, door processen zoals directionele stolling en warmtebehandeling om de korrelstructuur te optimaliseren, kunnen de sterkte van het oorspronkelijke materiaal benaderen, maar kunnen microscopische poriën of insluitsels bevatten. Prototype -ontwikkelingsefficiëntie: bewerking snijdt direct af van CAD -modellen, waardoor prototype -onderzoeken binnen enkele uren worden voltooid. Casting-prototypes vereisen schimmelontwikkeling en metaal gieten, wat lang duurt, maar investeringsgieten kan het proces versnellen met behulp van 3D-geprinte waspatronen.

De totale kostenstructuur van het gieten is hoog in de initiële schimmelkosten, waardoor het geschikt is voor schaalproductie om de kosten per stuk te verdunnen. Het bewerken daarentegen heeft geen schimmelkosten en materiaalverlies en arbeidskosten stijgen lineair met batchgrootte, waardoor het geschikt is voor kleine tot middelgrote of hoogwaardige producten. De twee processen vullen elkaar aan in de productie -industrie: gieten lost de massaproductie van complexe componenten op, terwijl bewerking de uiteindelijke correctie van precisie -functies mogelijk maakt, die gezamenlijk de complete productieketen van blank tot eindproduct ondersteunen.